滑轨又称导轨、滑道、是指固定在家具的柜体上,供家具的抽屉或柜板出入活动的五金连接部件。滑轨适用于橱柜、家具、公文柜、浴室柜等木制与钢制抽屉等家具的抽屉连接,在我们的生活中随处可见,以抽屉为例,一般的抽屉导轨叫隐藏式三节滑轨,包括中轨、活动轨“内轨”、固定轨“外轨”。

探索更多 ➤

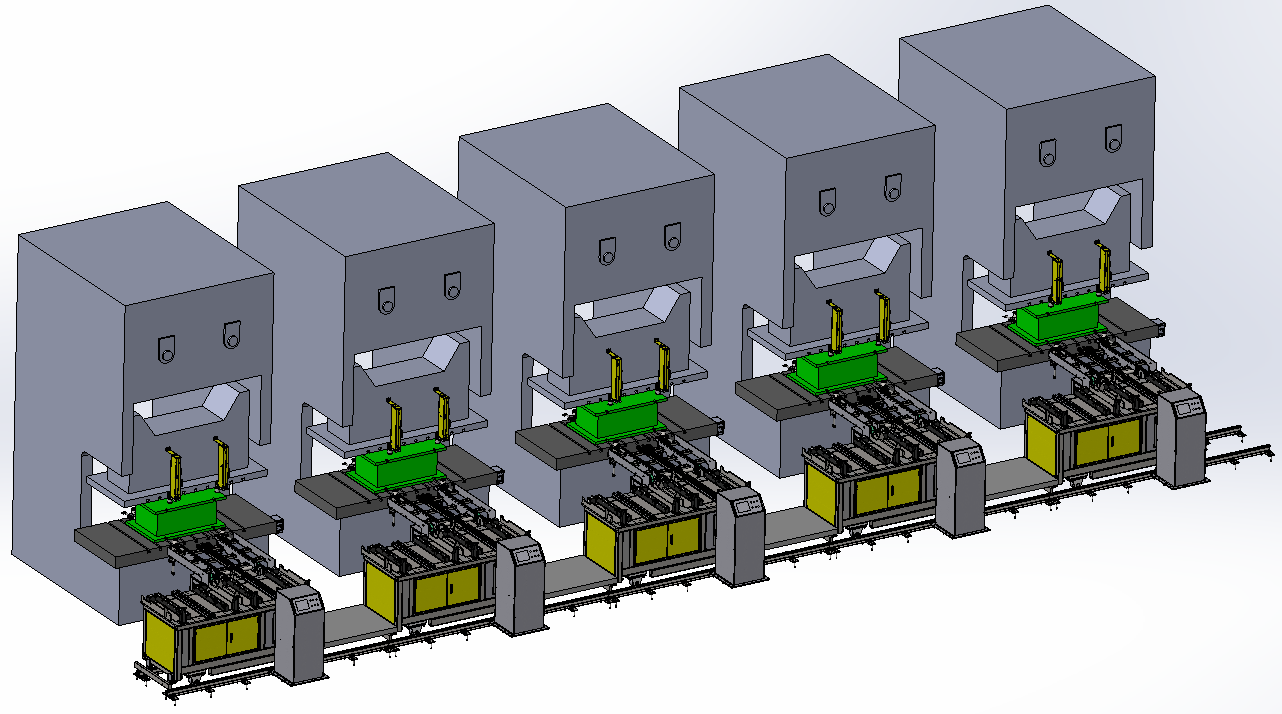

本项目针对集成灶大家电,不仅实现了机器人快速、稳定冲压上下料,而且通过换模台车实现了生产线的柔性化生产,减少设备投入,节约生产场地,解决人工换模带来的费时费力等问题。

整体改进方案

通过首工位集双料检测、涂油送料的多功能伺服送料机,中间大负载机器人上下料实现集成灶通用冲压工艺全自动生产,与此同时开发与生产线高度协同、融合的智能快速换模台车、机器人快换手臂、夹具快换装置等快速换模系统,提高产线兼容性、通用性,大幅降低设备投入,满足柔性快速换型的需求,大幅提高设备利用率。

创新工艺

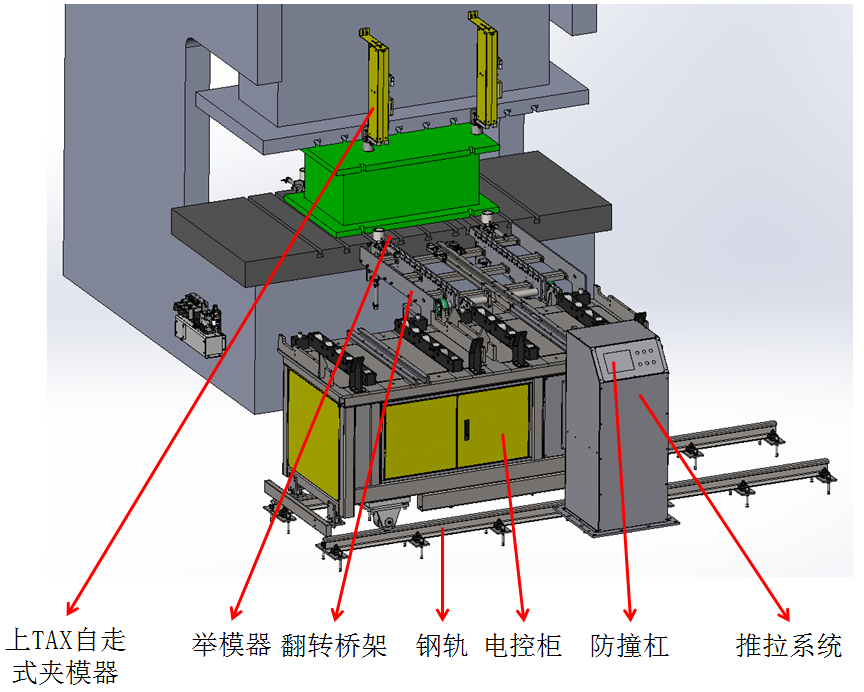

新工艺1:智能快速换模系统技术

通过双工位换模台车、模具推拉系统、翻转过渡台、地轨、举模器、上/下夹模器、电动控制系统等开发换模台车,同时机器人手臂与夹具采用快换装置,做到快插快拔,并与换模台车、机器人产线通过总程控台协同控制动作。

新工艺2:支持EtherCAT、ModbusTCP双向通讯协议的多机协同控制系统技术

利用协同控制伺服片料机、冲压机器人、快速换模台车且预留以太网接口的主控制系统,并支持EtherCAT、ModbusTCP双向通讯协议,可以把机器人生产线和整个车间连接到企业MES、ERP、PLM等信息化系统当中,实现集成灶工业4.0环境下的数字化智能化生产。

平台信息提交-隐私协议

· 隐私政策

暂无内容